舜铣数控WNCK850数控车床XYZ三轴钣金防护罩伸缩量>80mm以后,其它类型的伸缩装置整体高度高,异型钢伸缩装置整体高度>250mm。设计时,必须对梁端结构进行特殊处理,同时增加施工难度因此,伸缩量大,浅埋设充分显示出本伸缩装置的特有的技术优势。现有美国辛辛那提公司生产的1台型号为5AHP高速五轴龙门铣床,为满足企业用户加工纸基蜂窝芯材料的要求,要求通过数控机床改造后增加超声波主轴切削功能,用于纸基蜂窝芯材料的加工。项目设计安装超声波主轴加工模式的系统软件,通过开机来选择该加工模式,选择超声波主轴加工时,满足超声波主轴对纸基蜂窝芯材料加工的要求,并具备和圆两类具的切换和控制功能[2]。

2电气配置

(1)采用国产华中HNC-848C/M数控系统进行电气控制系统升级改造。6轴6联动、双轴同步、RTCP功能、15寸TFT彩色显示屏、带USB接口、2接口和网络功能。(2)数控系统采用华中HPW-145U型电源供电。可提供DC24V电源,支持AC220V输入电源掉电报警信号,提供UPS功能。(3)主轴系统采用HSV-160US-050超声波主轴驱动。(4)选配杭州电子科技大学研发的一套超声波主轴电气控制系统。

3设计方案

3.1系统设计

通过数控系统的2通讯口与超声波发生器实现485协议通讯,将超声波加工工艺指标纳入数控系统控制。通过数控系统对超声波的启停、故障处理、频率、振幅、电压、电流、功率、温度等进行实时控制,以达到佳加工效果。并通过系统的软件二次开发,在数控系统上增设超声波加工界面,用于超声波发生器状态监控与参数标定[3]。

3.2电气设计

超声主轴模块内部包含压电换能器、变幅杆、具等声学系统,还包含气电滑环部件,主要实现电信号转换具的振动。另外,超声主轴内置电主轴电机,主要实现角度的控制或圆片旋转运动。项目将原先的铣削主轴头更换为超声切削主轴,并升级电气及控制系统,从而实现蜂窝芯结构零件的超声切削加工。主轴电气连接设计如图1所示,项目设计采用数控系统控制驱动模块,驱动模块直接控制超声波主轴的内置电机,并处理超声波主轴的内置电机编码器的反馈信号,实现零件曲面成型的位置运动控制[4]。(1)超声波主轴伺服电机编码器反馈;(2)超声波主轴伺服电机动力输出;(3)超声波主轴系统与数控系统485通讯;(4)超声输出到主轴;(5)超声控制输出;(6)超声数据回检;(7)超声控制电源。如图1所示,项目设计采用数控系统控制超声波电气柜,通过超声波电气柜控制超声波发生器,然后超声波发生器将约20KHz高频电压信号传输给超声主轴中的换能器,从而驱动超声主轴变幅杆和具,实现主轴的振动切削控制。为干扰,将超声波发生器远离数控装置进行安装,并将干扰源采取隔离、屏蔽措施,确保系统正常运行[5]。

4结语

数控机床的超声波主轴设计,是一次新的探索,也是超声波主轴在国内数控系统中应用的一次突破。我们将随时跟踪和掌握设备运行中的各种状况和信息,不断完善设备的加工性能,优化系统参数,为今后同类设备的更改造打下良好的基础。

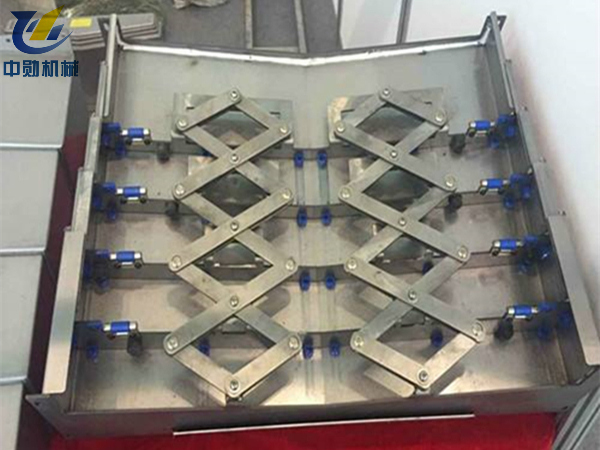

舜铣数控WNCK850数控车床XYZ三轴钣金防护罩●指一节节伸缩的钣金护罩,一种钢制伸缩护板,该护罩在工作中分别安装在工作台的两端,为水平伸缩运行的,护罩的安装大大了机床的使用寿命,护罩能够在工作中起到防尘、防油、切削、冷却液进入轨道、保持机床的加工精度及工作人员的操作安全性。1系统总体设计方案

数控机床自动排屑装置的总体方案如图1.1所示,电动机的运动经带传动传递给减速器,经减速器的二级减速后传递给链轮,链条上装有刮板,刮板带有磁性,通过链轮链条的传动把铁屑传送出去[1]。电机减速器采用普通的V带传动-二级圆柱斜齿轮减速系统。输出传动采用链传动,其优点是传动比准确效率高,对轴的作用力较小,对环境适应能力强。总体来说,该系统方案满足工作性能要求,工作可靠,效率高,结构简单并且成本低。

2电机和V带传动的设计

一般工厂都使用交流电,Y系列三相异步电动机适用于各种机械设备、启动性好、安全可靠等优点,本文选用交流Y系三相异步电动机。本文选用电动机大承载重量为10kg,传动链的型号为08A,考虑传动机构摩擦等因素,经计算,电动机有效功率为0.087KW。本文选用A型普通V带传动,经查阅文献[2],在工作情况系数为=1.1时,其功率为0.0957KW。总传动比为50,小带轮直径为50mm,大带轮直径=i=350=150mm,经验算,带速符合要求。经计算V带根数Z为2。电动机的转速较高,而排屑装置的运转速度较低,因此电动机的运动需要经过减速器减速后才能传递给链轮。本文采用二级减速,考虑到圆柱斜齿轮传动运动平稳,冲击小,结构相对简单,因此选用二级圆柱斜齿轮减速器。

3链传动的计算

3.1链轮齿数的确定选择四个链轮的尺寸相同,链传动的传动比为i=1,参照链速和传动比查表[3]取链轮的齿数Z=17。3.2惰轮齿数的确定:zi=z2=z3≈z19zminiz=>,z2=z3=15。经计算,链传动的功率:据链传动的计算公式[4]可得其计算功率为0.07KW。3.3链条节距根据功率pd和链轮转速1n,选用08A号链条,选取节距pd=12.7,设定链的长度为8m。3.4链轮轮毂孔径根据上述计算数据,选取链轮的轮毂孔径为max3134kkd=mm<d=mm。式中,kd根据支承轴来确定:kmaxd为链轮轮毂孔的大许用直径,kmaxd=34mm,该尺寸满足设计要求。3.5链轮直径根据公式计算,主、从动链轮的直径为70mm,惰轮的直径为63.5mm。3.6链的确定链长xxxL8000m821=+++=K;链长节数:92.6297.128000===pLLp629.92,取Lp=630节。3.7实际中心距查现代机械设计手册[2]得'a=a−∆a,∆a=(0.002−0.004)a。因为两链轮的中心距可调,取∆a=0.004a,0.004'a=a−a则,故实际中心距为2055mm。3.8链速设计链传动的速度为:11n171412.70.0504m/0.6m/60100060000pzVss××===<×。